Grafen: Üretimi, Özellikleri ve Kullanım Alanları

Malzeme biliminin benzersiz özelliklerine ve kullanım alanlarına sahip malzemesi grafen, ilgi çeken mekanik, elektrik ve termal özellikleri ile birçok araştırmaya konu olmaktadır.

Peki nedir bu grafen? Nasıl üretilir? Nerelerde kullanılır? En önemlisi de neden bu kadar önemlidir? Dünyanın gözünü üzerine çeken bu malzemeye yakından bakalım.

Giriş

Elmas ve grafit gibi karbon allotropları, keşfedildikleri günden bu yana en önemli malzemeler arasında yer almıştır. Grafit, üst üste istiflenmiş hekzagonal karbon kristal tabakalardan oluşur. Doğal olarak oluşan bir karbon allotropudur ve standart koşullar altında en kararlı formdur. Grafit, 1500'lerden beri birçok farklı amaç için kullanılmıştır. Ancak, en önemlisi, grafit, grafenin keşfedilmesine yol açmıştır. Grafen materyal bilimine karbon bazlı 2 boyutlu bir nanomateryal olarak giriş yapmış ve günümüzün en çok ilgi çeken malzemeleri haline gelmiştir. Birçok farklı çalışmanın merkezinde yer alan grafen, kullanıldığı sistemlere değer katan bir malzemedir. Bu nanomateryal, tek katlı bir grafit katmanı olarak düşünebilir. Yani grafen, hekzagonal bir düzende birbirine bağlanmış karbon atomlarından oluşur ve atomik bir kalınlığa sahiptir.Grafendeki karbon atomlarının özel hekzagonal yapısı, malzemeye yüksek mekanik mukavemet (~ 40 N m− 1), yüksek Young modülü (1 TPa), optik geçirgenlik (~%97,7), geniş özgül yüzey alanı (~ 2600 m2 g−1), mükemmel elektriksel (106 S cm− 1) ve termal iletkenlik (5000 W m− 1 k − 1), hafiflik ve kimyasal stabilite gibi benzersiz çekici özellikler verir. Grafen günümüzde bilinen en ince ve en hafif malzemedir. Bu özelliklerin kullanımının inşaat, atık yönetimi, teşhis, tıbbi cihazlar, optik, enerji depolama ve diğerleri dahil olmak üzere birçok farklı endüstride değerli olduğu kanıtlanmıştır. Bu nedenle hızla artan grafen çalışmaları, materyal biliminde önemini arttırmaya devam etmektedir. Grafen saf halinin yanı sıra modifiye edilmiş haliyle de kullanılmaktadır. Peki, ne tip grafen varyasyonları ilgi çekmektedir?

Grafen Nedir ve Türleri Nelerdir?

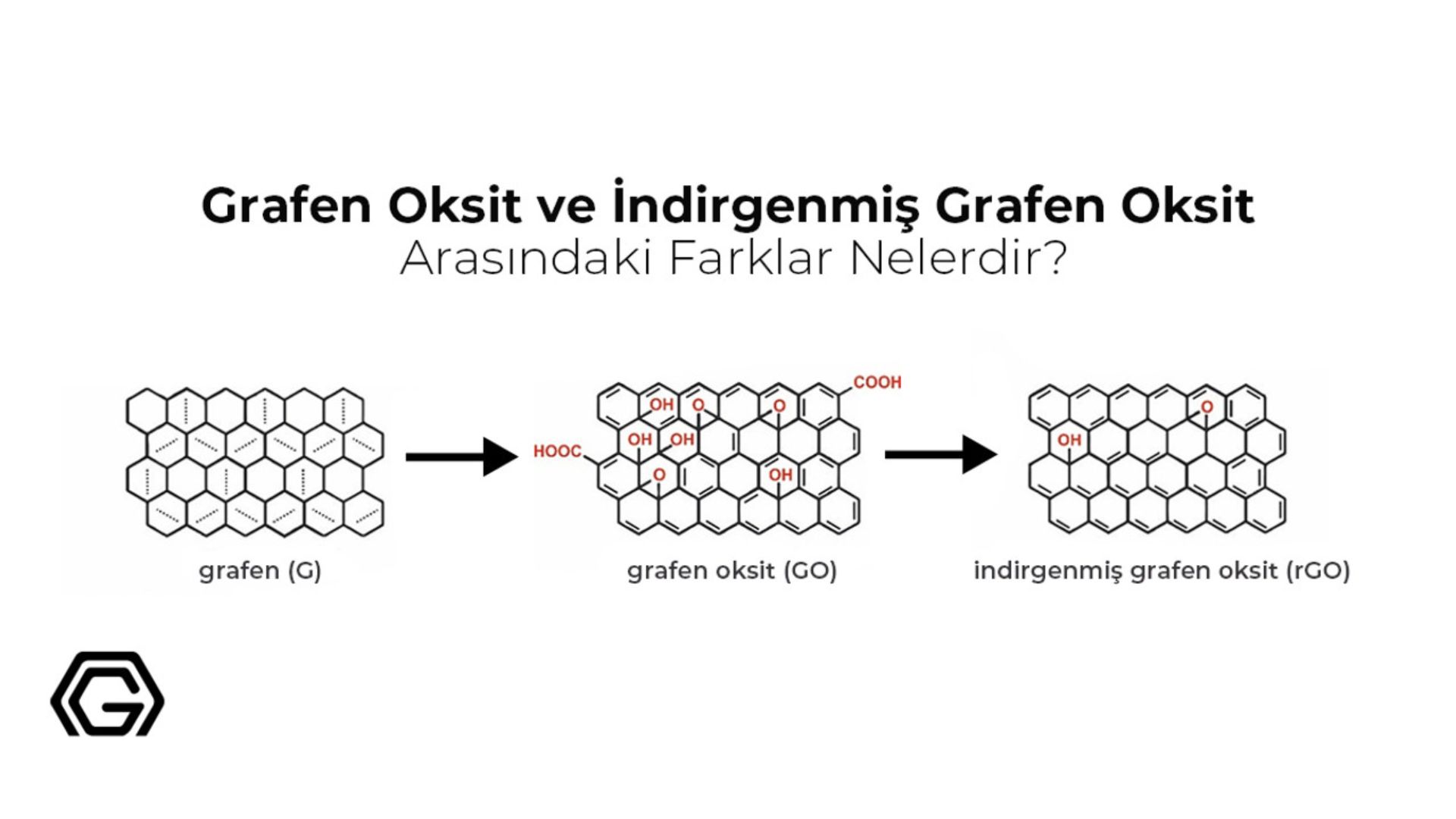

Bilim insanları, grafene farklı işlevsellik kazandırmak ve büyük ölçekte üretimini kolaylaştırmak gibi amaçlarla farklı grafen varyasyonları ortaya atmıştır. Bu varyasyonlar, grafen nanoplatelet, grafen oksit (GO), indirgenmiş grafen oksit (rGO) ve grafen plakadır.

Grafen Plaka

Grafen plaka, grafen bazlı ürün grubunun en çok ilgi gören kategorisidir. İlgi çekici özellikleriyle bilim dünyasında büyük bir yankı uyandıran tek katmanlı grafen bu kategorinin başlıca ürünü olarak bilinir. Deneysel ve teorik çalışmalarla ortaya konmuş bilgilere göre bilinen en güçlü materyal olan tek katlı grafen plaka, bunun yanında çekici elektriksel ve termal özellikleri ile de öne çıkar. Yüksek elektron iletkenliğine karşın, grafenin neredeyse sıfıra yakın bant açıklığı bu malzemenin elektronik uygulamalarda kullanılmasını engelleyen en büyük problemdir. Bilim dünyasında kazandığı ün ve eşsiz özelliklerine rağmen, tek katlı grafenin zorlu ve büyük ölçeğe uyarlanmaya uygun olmayan üretim süreci bilim insanlarını farklı çözümler üretmeye itmiştir. Bu sayede, tek katlı grafen üretimi için yürütülen çalışmalar sırasında ortaya çıkan farklı grafen plakalar da bilim dünyasında yerini almıştır. Bu grafen varyasyonları, çift katlı grafen ve birkaç katlı grafen olarak bilinmektedir.

İsminden de anlaşılacağı gibi çift katlı grafen plaka iki grafen katmanının üst üste dizilmesiyle oluşur. İki grafen katmanı arasında zayıf Van der Waals bağları bulunur ve kalınlığı yaklaşık 1 nm civarındadır. Çift katlı grafen mekanik dayanıklılık açısından grafen ile eşit olmasa da benzer özellikler göstermektedir. Tek katlı ve çift katlı grafen varyasyonları arasındaki en belirgin fark, bant açıklığıdır. Özellikle asimetrik çift katlı grafen yapısı, daha geniş ve kontrol edilebilir bir bant açıklığı sunmaktadır. Böylece, çift katlı grafen elektronik açıdan tek katlı grafene üstünlük sağlayabilmektedir.

Birkaç katlı grafen ise 2 ila 10 adet arasında değişen grafen katmanlarının üst üste dizilmesiyle oluşur. Bu grafen varyasyonlarının kalınlığı ise 1 ile 3 nm arasında değişebilmektedir. Katmanlar arasındaki zayıf Van der Waals bağları nedeniyle grafenin mekanik dayanıklılığını yakalayamasa da tek katlı grafene yakın mekanik özellikler gösterebilmektedir. Bu Nanomalzemeler 4 katlı grafen yapısına kadar kontrol edilebilir bant açıklığı gösterirken katman sayısı arttıkça bant açıklığı da azalarak tekrar sıfıra yaklaşmaktadır. Birkaç katmanlı grafen, neredeyse tek katmanlı grafene yakın olacak şekilde yüksek yüzey alanına sahiptir. Üretim kolaylığı ile dikkat çeken bu grafen varyasyonu birçok araştırmanın ilgi odağı olmuş ve farklı çalışmalarda kullanılmaya başlamıştır.

Grafen Nanoplatelet

Tek katmanlı grafen üretiminin zorlukları bilim insanlarını pratik sonuçlar bulmaya yöneltmiştir. Grafen nanoplatelet yüksek miktarda üretime uygun, ilgi çekici özelliklere sahip ve düşük maliyetlerle üretilebilen bir grafen varyasyonu olarak ortaya çıkmıştır. Grafen uygulamalarında alternatif bir malzeme olarak kullanılabilen bu nanoparçacıklar, birkaç yüz grafit katmanından oluşur. Kalınlığı grafene kıyasla daha fazla olsa da 7 ile 100 nm arasında değiştiği için hala nano ölçeğin getirdiği özelliklere sahiptir. Grafene göre daha düşük maliyetle ve daha kolay üretilebilen grafen nanoplatelet, hafif ve düzlemsel bir yapıya, yüksek boy-en oranına, sağlam mekanik özelliklere, yüksek elektrik ve termal iletkenliğe sahiptir. Grafenin kullanıldığı birçok uygulama alanında yararlanılabilen grafen nanoplatelet endüstride yüksek bir potansiyele sahiptir.

Grafen Oksit

Grafen oksit, grafenin oksitlenmiş formu olarak bilim dünyasında yerini almıştır. Grafen oksidin keşfi, grafenin keşfinden çok daha öncesine dayanır. Grafen oksit, ilk olarak 1859'da grafitin oksidasyonu ve katmanlarına ayrıştırılmasıyla sentezlendi. Bununla birlikte, grafenin keşfine kadar, grafen oksit pek fazla ilgi görmedi. Grafen keşfedildikten sonra grafen oksit grafen elde etmenin uygun bir yolu olarak dikkat çekti. Bu noktadan sonra grafen oksit üzerine yapılan çalışmalar hız kazandı ve grafen oksitin kendisi de çeşitli farklı uygulamalarda kullanılmaya başladı.

Sp2 bağ ağının oksidasyon işlemi nedeniyle bozulması, grafen oksitin ayırt edici özellikler göstermesine yol açar. Grafen oksit, oksidasyon derecesine bağlı olarak bir elektriksel yalıtım veya düşük elektrik iletkenliği nedeniyle yarı iletken davranış gösterebilir. Grafen oksit levhaların özgül yüzey alanı yaklaşık 890 m2g-1'dir. Grafen oksit, yaklaşık 207,6 ± 23,4 GPa Young modülü ve ~ 120 MPa kırılma mukavemeti ile yüksek mekanik mukavemet gösterir. Grafen oksit tabakalarının epoksi ve hidroksil grupları karbon bazal düzlemde yer alırken, karboksil gruplar kenarlarda bulunur. Grafen oksit yapısında değişen miktarlarda karbonil, fenol, lakton ve kinin de gözlenir. Grafen oksitin yapısında yüksek miktarda bulunan fonksiyonel gruplar, oksidasyon seviyesine bağlı olarak hidrofilik bir davranışa neden olur. Grafen oksit tabakaları, elektriksel olarak yüklü ve hidrofilik yapılarının bir sonucu olarak yüksek oranda dağılabilirlik gösterirler. Bu nedenle, geniş bir konsantrasyon aralığında su bazlı kararlı dispersiyonlar oluşturabilirler. Ek olarak, grafen oksit ve çözücü arasındaki hidrojen bağı nedeniyle etilen glikol, dimetilformamid (DMF), n-metil-2-pirolidon (NMP), tetrahidrofuran (THF) gibi organik çözücüler içinde dağılabilirler. Grafen oksit, oksijen içeren bileşenler sayesinde şeffaf bir optik özelliğe sahipken, yapısında bulunan oksitlenmemiş grafen alanları geniş bantlı flüoresans özellik gösterir.

İndirgenmiş Grafen Oksit

Grafen oksidin indirgenmesi, grafene yakın özellikler gösteren bir nanomalzeme elde etmek için çekici bir yol olarak kabul edilir. İndirgenmiş grafen oksit yapıları elde etmek için kimyasal, termal veya foto-termal indirgeme yöntemleri kullanılır. Ancak yine de indirgenmiş grafen oksit, saf grafen yapısının özellikleri göstermede yetersiz kalmaktadır. Ciddi indirgeme işlemlerinden sonra bile, indirgenmiş grafen oksit hala grafen oksitin kimyasal oksidasyon ile sentezinden kaynaklanan artık oksijen ve yapısal kusurları içerir. İndirgenmiş grafen oksit sentezi için kullanılan kimyasal indirgeme maddeleri genellikle NaB gibi inorganik maddeler veya fenil hidrazin hidrat veya hidroksilamin gibi organik maddelerdir. Termal indirgene işlemi, inert veya indirgeyici bir atmosferde 300 ° C – 2000 ° C arasındaki sıcaklıklarda gerçekleştirilir. Son olarak, foto termal indirgenme işlemi 390 nm'nin altındaki dalga boylarında (enerji> 3,2 eV) doğrudan bir lazer ışınıyla yapılabilir. Çalışmalar termal indirgeme yöntemlerinin kimyasal indirgeme yöntemlerine göre avantajlı olduğunu göstermektedir. Kimyasal indirgeme yöntemleriyle hem daha düşük bir indirgeme seviyesi elde edilir, hem de kullanılan indirgeme maddeleri oldukça toksiktir. Termal indirgeme yöntemleri, yüksek indirgeme seviyeleri ve nispeten çevre dostu uygulamaları nedeniyle üstünlüğe sahiptir. Ortaya çıkan ürünün karbon / oksijen oranı önemli bir özelliktir. C / O oranı ne kadar yüksekse, indirgenmiş grafen oksitin özellikleri saf grafenin özelliklerine o kadar yakın olur.

İndirgeme işlemi, grafen oksitin yapısal özelliklerinde, mekanik mukavemet, kararlılık, dağılabilirlik ve reaktivitesinde büyük değişikliklere neden olur. Bu değişiklikler grafen oksitin yapısındaki oksijen içeren bileşiklerin uzaklaştırılması ve indirgeme işleminden sonra sp2 yapısının restorasyonu ile ilgilidir. Grafen oksit indirgeme işleminin en önemli etkilerinden biri, elektrik iletkenliğinin 6300 S cm-1'e kadar artması ve yaklaşık 320 cm2 V−1 s-1 değerinde görülen yüksek elektron mobilitesidir. İndirgeme işlemi sırasında indirgenmiş grafen oksitin yüzey alanı da artar. İndirgenmiş grafen oksit levhaları, yaklaşık 1.0 TPa değerindeki Young modülü ve grafene benzer ~ 130 GPa kırılma mukavemeti ile güçlü mekanik mukavemet gösterir. Grafen oksitin aksine indirgenmiş grafen oksit, artan C / O oranı nedeniyle hidrofobik bir davranış gösterir. İndirgenmiş grafen oksitin hidrofobiklik yapısı nedeniyle bu malzemenin dağılabilirliği de indirgeme sonrasında azalır. Dağılabilirlik özelliğine ek olarak, indirgenmiş grafen oksitin koloidal davranışı da indirgeme sürecinden etkilenir. Bu süreç kritik pıhtılaşma konsantrasyonunu azaltmaktadır. Saf grafenin özelliklerine tam anlamıyla ulaşamasa da indirgenmiş grafen oksit, kontrol edilebilir işlevsellik, yüksek elektrik ve ısıl iletkenlik, kolay hammadde temini, ucuz ve ölçeklenebilir üretim süreci gibi avantajlı özellikler göstermektedir.

Grafen Oksit ve İndirgenmiş Grafen Oksit hakkında bilgi almak için blog yazımızı ziyaret edin.

Grafen Nerelerde Kullanılır?

Eşsiz özellikleri ile malzeme biliminin en önemli oyuncularından biri haline gelen grafen ve varyasyonları, birçok faklı uygulama alanı bulmaktadır. Hem grafenin özellikleri hem de grafen oksit ve indirgenmiş grafen oksitin isteğe göre ayarlanabilen özellikleri bu malzemelerin kullanım alanını genişletmektedir. Böylece birbirinden farklı alanlarda grafenin etkinliği görünür. Günümüzde, grafen ve varyasyonlarından yararlanan başlıca uygulama alanları mukavemet arttırma, enerji depolama teknolojileri, transistörler ve grafen kaplamalardır. Bu uygulamaların yanı sıra gelecek vaat eden inovatif uygulamalar ise biyosensörler, kimyasal sensörler ve süperkapasitörler olarak sıralanabilir.

Grafen Pil ve Grafen Transistörler

Grafen, 21. yüzyılın en büyük çalışma alanlarından biri olan enerji teknolojilerinde de dikkat çekmektedir. Yüksek elektrik iletkenliği, elektron mobilitesi, kimyasal kararlılığı ve geniş yüzey alanı ile grafen özellikle enerji depolama teknolojilerinde kullanılmaktadır. Grafen ve grafen varyasyonları pillerde anot materyali olarak kullanılabilmektedir. Ayrıca, grafenin esnek yapısı, şarj / deşarj döngüleri sırasında hacim dalgalanmalarını tamponlar. Lityum-iyon, lityum-sülfür ve sodyum-iyon pil gibi enerji çalışmalarının merkezinde olan pillerde grafen anot kullanımının pil kapasitesi ve ömrünü uzattığı ortaya konmuştur.

Geleneksel lityum iyon pil (LIB) teknolojisi, grafit anotları ve LiCoO2 katodu içerir. Bu piller, yüksek enerji yoğunluğu ve şarj / deşarj kapasitesi göstermelerine rağmen, son teknolojik gelişmelerin enerji taleplerini karşılamada geri kalmaktadırlar. Bu nedenle, daha iyi şarj depolama kapasitesine ve döngüsel stabiliteye sahip farklı anot malzemelerinin geliştirilmesi gerekmektedir. Karbonlu malzemelerin çeşitliliği arasında; grafen, grafen oksit (GO) ve bunların türevleri, oldukça iletken yapıları, yüksek yüzey alanları (> 2000 m2 / g) ve iyi yük taşıyıcı hareketliliği nedeniyle ilgi odağı haline gelmiştir. Bu malzemeler Li-iyon hareketliliğini ve elektron transferini desteklerken, Li'nin grafen üzerindeki yüksek yayılabilirliği hız kapasitesini artırır. Grafenin teorik kapasitesinin (764 mAh / g), geleneksel grafit elektrotların iki katı olduğu bulunmuştur. GO'lerin elektriksel özellikleri, yapılarındaki oksijen içeren grupların konsantrasyonunu değiştirerek kolayca ayarlanabilir. GO'nun diğer bir avantajı, elektroaktif malzemeleri sabitlenmesini sağlayan aktif alanların varlığıdır. Çalışmaların çoğu grafen bazlı anotlara odaklanmış olsa da grafen bazlı katotlar da son zamanlarda bilim dünyasının dikkat çekmeye başlamıştır. LIB'lerin teorik kapasiteleri, sürekli artan enerji talebini karşılayamadığından, farklı tipteki enerji piller üzerine çalışmalar yapılmaktadır. Lityum sülfür (Li-S) piller, son derece yüksek teorik kapasiteleri ve bol miktarda kükürt nedeniyle en umut verici alternatiflerinden biri olarak kabul edilir. Ticari Li – S piller 350 Wh kg-1’in üzerinde spesifik enerji sunmaktadır ticari. Bu değer LIB'lerin sunduğu enerji değerinden (150–200 Wh kg − 1) çok daha yüksektir. Fakat, S/ Li2S'nin yalıtkan doğası ve lityum polisülfitlerin yüksek çözünürlüğü nedeniyle, Lİ-S piller hızlı kapasite azalması gösterir. Lityum polisülfitlerin yüksek çözünürlüğü bir "mekik etkisi" yaratır ve hem anodu hem de katodu bozar. Dahası, sülfür ve Li2S arasındaki dönüşümler, yapıda çatlaklara neden olan %70'lik bir hacim değişikliğine neden olur. Grafen ve grafen oksit bu sorunlara bir çözüm getirmek için Li-S pillerde kullanılabilir. Grafen yapısının esnekliği hacim değişikliğinin önüne geçerken grafen oksit üzerinde bulunan aktif bileşikler polisülfitleri absorblarayak pil verimini arttırabilir. LIB'lere başka bir alternatif ise sodyum iyon pillerdir (SIB). Özellikle düşük maliyeti ve Na’nın yaygın olarak bulunması SIB’leri çekici kılmaktadır. Grafen ve grafen esaslı malzemeler, SIB katot malzemesi olarak kullanılmaktadır. Grafen, elektroaktif nanomalzemeler için bir destek görevi görebilir ve katmanlar arasındaki Van der Waals kuvvetlerini düşürerek bunların yeniden istiflenmesini engelleyebilir. Dahası, kapsamlı, elastik ve oldukça iletken grafen, kompozitin elektriksel iletkenliğini geliştirir ve döngü sırasında elektrot malzemelerinin hacim genişlemesini tamponlar.

Grafen, alan etkili transistör (FET) teknolojisinde silikon bazlı transistörlere bir alternatif olarak gösterilmektedir. Silikon bazlı transistörlere göre farklı bir prensiple çalışan grafen alan etkili transistörler (GFET), zero-overlap özelliği gösteren bir yarı iletken materyaldir. Grafenin yüksek elektrik iletkenliği ve yüzey alanı transistör teknolojisinde oldukça önemlidir. Grafen, normalde sıfır bant açıklığına sahip olsa da yüzeyine dik bir elektrik alan uygulanmasıyla bant açıklığı elde edilebilir. Bu bant açıklığı sayesinde grafen transistörler, kimyasal veya biyo sensör gibi oldukça hassas uygulamalarda kullanılabilir hale gelmektedir.

Grafen bazlı piller hakkında bilgi almak için blog yazımızı ziyaret edin.

Grafen ile Mukavemet Arttırma

Yüksek çekme mukavemeti ve dayanıklılığıyla bilinen grafen ve türevleri, farklı malzemelerde mukavemet artırımı için kullanılmaktadır. Grafeni, CNT gibi diğer karbon bazlı nanomalzemelerden bir adım öne çıkartan özellikse iki boyutlu yapısı nedeniyle sahip olduğu yüksek yüzey alanıdır. Böylece, mukavemet artırımı için kullanıldığında matriks materyali ile daha iyi etkileşime geçip materyal içerisinde homojen olarak dağılabilir. Günümüzde grafen; metal, seramik ve polimerler matrislere mukavemet artırımı amacıyla eklenmektedir. Özellikle metal ve seramik malzemeler, yapısal alanlarda kullanıldığı için grafenin güçlü yapısından büyük ölçüde yararlanmaktadır. Polimer malzemeler ise kullanım alanına göre yapısal güçlendirme gerektirebilmektedir. Polimer malzemelerin akışkan yapıları ile grafenin dayanıklılığı birleştiğinde ortaya ilginç malzemeler çıkabilmektedir. Mukavemet artırma üzerine yapılan çalışmalar işleme kolaylığı nedeniyle daha çok polimer/grafen kompozitleri üzerine yoğunlaşsa da yapısal alandaki önemleri nedeniyle metal/grafen seramik/grafen kompozit malzemeleri de yoğun olarak araştırılmaktadır. Metal ve seramik malzemeleri işleyerek grafen ile kompozit bir yapı oluşturmak meşakkatli bir süreçtir ve yüksek basınç veya sıcaklıklar gerektirebilir. Bu nedenle, metal/grafen ve seramik/grafen kompozitlerinin daha hafif şartlar altında üretilmesini sağlayacak yöntemler üzerinde çalışılmaktadır. Bu kompozitleri üretmek için kullanılan başlıca yöntemler; toz işleme, bilyeli öğütme, yaş kimyasal toz hazırlama, kıvılcım plazma sinterleme, metalürjik işleme ve sıcak ekstrüzyondur. Kullanım alanı ve matris özelliklerine göre bu yöntemler arasında seçim yapılmaktadır.

Grafen/polimer nanokompozitleri, yüksek performanslı polimer malzemeler elde etmek, uzay aracı ve otomobil parçalarında, enerji sistemlerinde ve teknolojik aletlerde kullanılmak üzere geliştirilmektedir. Polimer matrise eklenen grafen ve varyasyonları hem mukavemet artırma hem de iyileştirilmiş elektriksel ve termal özellikler gibi avantajlar sağlar. Grafen, birçok farklı polimer matriste kullanılsa da çalışmaların çoğu epoxy, polistiren, polianilin, poliüretan (PU), polivinilalkol (PVA) ve polivinildin florür üzerine yoğunlaşmaktadır. Polimer/grafen nanokompozitlerini üretimi için kullanılan farklı yöntemler; çözelti karıştırma, erişik karıştırma ve in-situ polimerizasyondur. İstenilen ürün özellikleri, işleme kolaylığı ve matris materyale göre bu yöntemlerden biri seçilerek polimer/grafen nanokompozit elde edilebilir.

Grafen Kaplamalar ve Elektrik İletkenlik

Grafenin en çok dikkat çeken özelliklerinden biri olan yüksek elektrik iletkenliği, kaplama teknolojilerinde ve uygulamalarında kullanılmaktadır. Grafenin bu özelliği, polimer ve seramik kaplamaların elektrik iletkenliğini artırmak amacıyla kullanılabileceği gibi esnek ve iletken grafen kaplamalar geliştirmek için de kullanılabilir. Yüksek elektrik iletkenliğinin yanı sıra optik şeffaflık da gösteren grafen, özellikle şeffaf iletken filmlerin geliştirilmesinde dikkat çeker. Günümüzde oldukça önemli bir yere sahip olan şeffaf iletken filmler, enerji depolama cihazlarında, güneş pillerinde, alan etkili transistörlerde, süperkapasitörlerde ve ekran, dokunmaya duyarlı ekran, elektrokromik cihaz, akıllı pencere ve organik ışık yayan diyot (OLED) gibi birçok optoelektronik cihazlarda kullanılmaktadır. Şeffaf iletken film üretiminde en yaygın kullanılan ITO, FTO ve TiO2 gibi malzemeler şu anda verimlilik açısından grafenin önüne geçse de grafen sağladığı yüksek esneklik ve elektrik iletkenliği ile büyük bir avantaja sahiptir. Bahsedilen diğer alternatifler, esnek şeffaf iletken film üretiminde yetersiz kalmaktadır. Grafen kaplamaların bu alanda bir adım daha öne çıkması için üretim yöntemlerinin geliştirilmesi ve seri üretim alanında yeni gelişmeler yaşanması gerekmektedir.

Grafen Kaplamalar ve Termal İletkenlik

Günümüzde, modern elektronik, optoelektronik ve fotonik cihazlarda karşılaşılan en büyük problem yoğun enerji kullanımı nedeniyle karşılaşılan ısınma ve yetersiz ısı dağılımıdır. Bu konuya çözüm getirmek amacıyla yürütülen çalışmalardan biri de grafenin ısı yönetiminde kullanılmasıdır. Geleneksel olarak ısı yönetiminde kullanılan bakır, alüminyum ve grafit gibi malzemelerden çok daha yüksek termal iletkenliğe sahip olan grafeninin ısıyı etkili ısı transferi sağlayabileceği ve homojen dağılımını sağlayabileceği düşünülmektedir. Bu amaçla geliştirilen ince grafen filmler etkili ısı yönetiminde gelecek vaat etmektedir. Araştırmalara göre, grafen oksit bazlı ince filmler daha homojen bir grafen dağılımına sahip olduğu için daha iyi performans göstermektedir. İyileştiriliş termal özellikler gösteren grafen film bazlı kaplamalar farklı tekniklerle üretilebilmektedir. Kullanılan üretim yöntemine göre grafen ince filmlerinin termal iletkenliğinin değişebileceği, homojen dağılım ve düzenli sıralama göstermeyen filmlerde termal iletkenliğin önemli ölçüde azalabileceği unutulmamalıdır. Bu nedenle seçilecek üretim yöntemi büyük önem arz etmektedir. İyileştirilmiş termal özellik gösteren ince film üretimi için sıklıkla kullanılan yöntemler; elektrosprey biriktirme, vakum filtrasyon, daldırmalı kaplama, elektroforez ile biriktirme ve damlacık dökümü yöntemleridir. Vakum filtrasyon yöntemi grafen dağılımı üzerinde yüksek kontrol sağlaması, basit süreci ve düşük maliyeti ile dikkat çekerken elektrosprey biriktirme yöntemi de yüksek üretim kapasitesi ve film özellikleri üzerinde kontrol sağlaması ile dikkat çekmektedir.

Grafenin Gelecekteki Kullanım Alanları

Grafenin heyecan verici potansiyeli yukarıda bahsettiğimiz uygulamalardan farklı daha birçok alanda da kullanılmaktadır. Üzerinde çalışma yapılan sayısız uygulama alanından öne çıkanlar biyosensörler, gaz sensörleri ve süperkapasitörlerdir. Grafenin yüksek yüzey alanı, tüm yüzeyinin etkileşime açık olması ve elektrik iletkenliği, sensör uygulamalarında oldukça kıymetlidir. Çok düşük miktarlarda bile absorblanan gazlar grafenin elektrik iletkenliğini değiştirdiği için hassas bir şekilde tespit edilebilir. Grafenin gaz sensörü olarak kullanılması üzerine yapılan çalışmalar NO2, NH3, H2O ve CO gibi önemli gazların tespitinde yüksek potansiyel gösterdiğini belirtmektedir. Ayrıca, grafenin biyosensör olarak kullanılması üzerine yapılan çalışmalar da glikoz tespitinde yüksek performans elde edilebileceğini öne sürmektedir.

Süperkapasitörler, elektrokimyasal çift katmanlı kapasitansa (EDLC) dayalı olarak çalışır ve bir elektrot ile bir elektrolit arasındaki elektrokimyasal ara yüzde nanoskopik yük ayrımı ile enerji açığa çıkarır. Grafen ve indirgenmiş grafen oksit, yüksek elektrik iletkenliği, özgül yüzey alanı ve döngüsel kararlılığı nedeniyle yeni nesil süperkapasitör uygulamaları için iyi bir aday olarak kabul edilir. Süperkapasitör elektrotlarının geliştirilmesinde grafen bazlı farklı nanokompozit malzemeler kullanılmaktadır.,

Grafen'in kullanım alanları hakkında bilgi almak için blog yazımızı ziyaret edin.

Grafen Üretimi ve Özellikleri

Bilim dünyasında ve endüstride büyük heyecan uyandıran grafenin yaygın kullanımının önünde duran en büyük engel büyük ölçekli üretime uygun ve kaliteli ürün sunun üretim yöntemlerinin eksikliğidir. Bu yönde tatmin edici üretim yöntemleri geliştirmek amacıyla birçok çalışma yapılmış; geleneksel yöntemler daha iyi sonuçlar elde etmek için geliştirilirken yenilikçi üretim yöntemleri de ortaya atılmıştır. Grafen üretimi temel olarak iki farklı yöntemle yapılabilmektedir. Bu iki yöntem aslında nanoteknolojide üretim yöntemlerinin temelini oluşturmaktadır. Top-down ve bottom-up yöntemi olarak geçen bu iki farkı yaklaşım birbirinin tam tersi yaklaşımlar olarak düşünülebilir. Değişik avantaj ve dezavantajlar gösteren bu yöntemler, optimum grafen üretimi için her açıdan derinlemesine incelenmelidir.

Top-Down Yöntemi

Top-down yöntemi grafen üretiminde kullanılan ilk yöntem olarak bilinir. Bu yöntem grafenin katmanlarının grafit ve türevlerinden tek tek ayrılması esasına dayanır. Grafen tek, çift veya birkaç katmanlı olabilir. Top-down üretim yöntemi basit süreçler içermesiyle dikkat çekmektedir. Bu yöntem, mekanik ayırma, kimyasal ayırma ve kimyasal sentezleme metotları ile üç ayrı şekilde uygulanabilmektedir.

Mekanik ayırma yöntemi, grafite boylamsal veya enine bir stres uygulayarak katmanlarına ayırma metodu ile grafen üretimidir. Mekanik ayırma için gerekli olan stres, basitçe yapışkan bir bant kullanılarak AFM ucu, elektronik alan veya ultrasonik işlem kullanılarak uygulanabilir. Dünya’daki ilk grafen üretimi de bu yöntemle yapışkan bant kullanılarak yapılmıştır. Olukça basit temellere dayanan mekanik ayırma yöntemi, grafitin yapısında üst üste dizilmiş tek atom kalınlığındaki grafen katmanlarını başarılı bir şekilde ayırabilir. Birbirine zayıf Van der Waals bağlarıyla ve 2 eV/nm2’lik bir bağ enerjisiyle bağlanmış olan grafen katmanlarından oluşan grafitin katmanları arasında 0.33 nm’lik bir boşluk bulunmaktadır. Bu atomik bağlar, uygulanan mekanik stres ile kolayca koparılarak tek, çift veya birkaç katmanlı grafen elde edilebilir. Mekanik ayırma yöntemi yüksek kalitede grafen üretimi potansiyeline sahiptir. Fakat bu top-down yöntem, büyük ölçekli üretim ve tekrarlanabilirlik açısından dezavantajlıdır. Mekanik ayırma ile yüksek kaliteli seri üretim için yöntem üzerinde araştırmalar yapılmalıdır.

Kimyasal ayırma yöntemi top-down esasına dayanan bir başka üretim yöntemidir. Bu yöntemde, grafit katmanları kimyasal tepkimeler aracılığıyla ayrılarak grafen üretimi sağlanmaktadır. Grafit çözeltisine alkali metaller eklenerek katmanlar arasındaki boşluğun arttırılması suretiyle arakatkılı grafen bileşikleri (GICs) oluşturulur. Bu bileşiklerse sonikasyon yöntemi kullanılarak katmanlarına ayrılır. Böylece farklı kalınlıklarda grafenler elde edilebilir. Alkali metaller ile grafit arasında büyük bir iyonizasyon potansiyeli bulunduğu için bu malzeme kullanımı tercih edilmektedir. Kimyasal ayırma yöntemi ilk olarak grafen nanoplatelet üretimi için kullanılmıştır. Bu grafen nanoplatelet üretimi çalışmasında alkali metal olarak potasyum ve dispersiyon sıvısı olarak da etanol kullanılmıştır. Kimyasal ayırma yöntemi daha sonra N-methyl pyrrolidone (NMP) gibi farklı dispersiyon sıvıları kullanılarak tek katlı grafen üretimine uyarlanmıştır. Bu yöntemin en büyük dezavantajlarından biri grafen katmanlarının dispersiyon içerisinde tekrar bir araya toplanarak grafit yapısına geri dönmesidir. Bilim insanları bu dezavantajın önüne geçmek amacıyla heptan, süper kritik karbondioksit, ferrik klorit ve nitrometan gibi yüzey aktif maddeler kullanarak kararlı grafen üretimini başarmıştır.

Kimyasal ayırma yöntemi ile grafen üretimi düşük sıcaklıkta yüksek miktarda üretim olanağı sağladığı ve büyük ölçekli üretime yatkınlığı nedeniyle oldukça rağbet gören önemli bir grafen üretim yöntemidir.

Top-down esasıyla uygulanan kimyasal sentezleme yöntemi, asit bazlı işlemlerle grafit oksit üretilmesiyle başlar. Grafit, güçlü asitler kullanılarak grafit oksit haline dönüştürüldüğünde katmanları arasındaki açıklık artar, aradaki bağlar zayıflar ve grafen oksit katmanları olarak ayırılabilir. Kimyasal sentezleme yönteminde yaygın olarak kullanılan güçlü asit ve oksidantlar nitrik asit (HNO3), sülfürik asit (H2SO4), sodyum nitrat (NaNO3) ve potasyum permanganattır (KMnO4). Kimyasal sentezleme yönteminde kullanılan üç farklı metot vardır. Bu metotlar, Brodie metot, Staudenmaier metot ve Hummers metot olarak bilinmektedir. 1859’da ilk olarak geliştirilen Brodie metotu, dumanlı nitrik asit ve potasyum kullanarak grafit oksit bulamacı oluşturmaya dayalıdır. Fakat bu yöntem çok zaman alan, zararlı bileşikler içeren ve çok aşamalı bir yöntemdir. Staudenmaier metotu, Brodie metodunun geliştirilmesiyle ortaya çıkmıştır. Brodie metoduna konsantre sülfürik asit ilave eden bu yöntem tek aşamada grafit oksit üretimi sağlayabilmektedir. Hummers metodu ise günümüzde tercih edilen kimyasal sentezleme metodudur. Bu metot, konsantra sülfürik asit, potasyum permanganat ve sodyum nitrat kullanarak nitrik asit kullanımına gerek kalmadan grafit oksit üretimi sağlamaktadır. Grafit katmanları arasındaki boşluk oksitlenme ile artar ve aradaki Van der Waals bağlarında zayıflama görülür. Saf grafit katmanları arasındaki boşluk 0.33 nm iken işlem gördüğü süreye bağlı olarak grafit oksit katmanları arasındaki boşluk 0.74 nm’ye kadar çıkabilir. Oluşan grafit oksitler DMF/iyonize su çözeltisi içinde sonikasyon işlemine tabii tutularak grafen oksitlere ayrılır. Grafen oksit, indirgeme işlemleri kullanılarak indirgenmiş grafen oksite dönüştürülebileceği gibi oksitli bileşikler içeren formuyla da çeşitli uygulamalarda kullanılabilir. Grafen oksitin indirgenmesinde termal indirgeme, elektrokimyasal indirgeme, fotokimyasal indirgeme, hidrotermal indirgeme, mikrodalga yöntemi ile indirgeme ve kimyasal indirgeme gibi farklı metodlar kullanılmaktadır. Kimyasal indirgemede kullanılan bazı kimyasallar dimetil hidrazin, hidrazin, sodyum borohidrat, askorbik asit ve hidroksilamin olarak sıralanabilir. Bu indirgeme kimyasalları en çok kullanılan maddeler olsa da farklı kimyasallardan yararlanan üretim süreçleri de vardır. İndirgeme işlemi kararlılık sağlamak amacı ile yüzey aktif maddeler veya polimer varlığında gerçekleştirilir. Oksijenli bileşiklerin grafen üzerinden giderilmesinde en etkili yöntem kimyasal indirgeme yöntemi olarak raporlanmıştır. Fakat bu yöntemde bile grafen yapısı üzerindeki oksijenli bileşiklerin bir kısmı uzaklaştırılamadan kalmaktadır. Yüzeyde kalan bu kusurlar grafenin elektronik yapısını bozmakta ve daha düşük elektrik iletkenliğe neden olmaktadır. Olumsuz gibi görünen bu durum yıllar içinde bir avantaj haline gelmiş, bilim adamları tarafından elektrik iletkenliğinin manipüle edilmesinde kullanılmıştır. Böylece, elde edilen indirgenmiş grafen oksit ürünü farklı uygulamalarda kullanılmaktadır.

Bottom-Up Yöntemi

Bottom-up üretim süreçlerinde grafen, karbonun atomik ve moleküler ağlar oluşturacak şekilde dizilmesiyle nano ölçütte üretilmesidir. Yani, top-down yöntemindeki gibi hali hazırda makro ölçekte bir malzemenin boyutlarını küçülterek nano ölçeğe indirmek yerine grafen Legolardan kule yapar gibi sıfırdan başlanarak üretilmektedir. Nanomateryal üretimi için geliştirilen bu yöntem, kaliteli grafen ürünleri için de kullanılmaktadır. Geliştirilen bottom-up üretim metotları; piroliz, SiC yüzey üzerinde epitaksiyel büyütme ve kimyasal buhar biriktirmedir.

Piroliz metodu, 1:1 oranda sodyum ve etanolün yüksek basınçta tepkimeye girmesinin ardından grafenin sodyum etoksit (C2H5ONa) bileşiklerinden piroliz ile ayrılması ile grafen üretimi sağlar. Bu metot düşük sıcaklıkta gerçekleşen, tek adımlı ve ucuz bir işlem olmasına karşın elde edilen grafen ürünü yapısal ve kimyasal kusurlara sahip olduğu için sıklıkla başvurulan bir metot değildir.

Silisyum karbür (SiC) yüzey üzerine epitaksiyel büyütme yaygın olarak bilinen grafen üretim yöntemlerinden biridir. Epitaksi tek kristalli film üzerinde biriktirme yöntemi ile yine tek kristalli bir film oluşturulması olarak bilinir. Eğer biriktirilen film, substrat olarak kullanılan film ile aynı materyalden oluşuyorsa homoepitaksi, farklı materyalden oluşuyorsa heteroepitaksi olarak adlandırılır. Yani, SiC yüzey üzerine grafen biriktirilmesi işlemi heteroepitaksi olarak geçer. Bu metotta, tek kristalli 6H-SiC filmin 1200 – 1500 °C sıcaklıklarda termal işleme tabii tutulmasıyla yüzeyde grafen büyümesi sağlanır. Epitaksiyel büyütme işlemi ile 1 – 3 katmanlı grafen üretmek mümkündür. Grafenin biriktirme yapılan yüzeyden kolayca ayrılabilmesini sağlamak amacıyla SiC yüzeyi katalist özelliği gösteren ince Ni film uygulanması bilim insanları tarafından etkili bulunmuştur. Katalist film uygulanmadığı takdirde grafenin yapısı yüzeyden ayrılırken zarar görmektedir. Epitaksiyel büyütme yöntemi büyük ölçekli üretime olan uygunluğu, yüksek kalitede ve iyi elektriksel özelliklere sahip grafen üretimi sağlaması nedeniyle umut verici bir üretim metodu olarak değerlendirilmektedir.

Nanomateryal üretiminde en çok dikkat çeken bottom-up üretim metotlarından biri olan kimyasal buhar biriktirme (CVD) metodu, grafen üretiminde de oldukça ilgi çekmektedir. Bu metodun farklı versiyonları arasında grafen üretimi için en çok incelenenleri termal kimyasal buhar biriktirme ve plazma ile güçlendirilmiş kimyasal buhar biriktirme yöntemidir. Termal kimyasal buhar biriktirme metodunda hidrokarbon gazlar termal olarak bozundurulur ve vakumlu bir ortamda substrat üzerine biriktirilir. Biriktirme işleminin gerçekleştirildiği sıcaklık yaklaşık 900 – 1000°C civarında tutulurken substratın hızlı ya da yavaş olarak soğutulması kullanılan hammaddeye veya istenilen ürün özelliklerine göre değişebilir. Grafen biriktirme için kullanılan substrat malzemeleri genellikle metal özelliktedir. Termal kimyasal buhar biriktirme metodunda en çok kullanılan substratlar nikel (Ni) ve bakırdır (Cu). Bu alanda yapılan ilk grafen üretim çalışmaları Ni substrat kullanmıştır. Ni substrat ile grafenin termal genişleme katsayısı arasındaki farktan dolayı grafen yapısında katlanma ve dalgalanmalar görülebilmektedir. Ayrıca karbonun Ni yapısında çözünmesi grafen biriktirme işleminin dışarıdan bir müdahaleye gerek olmadan istenilen kalınlıkta sona ermesini engellemektedir. Bu nedenle, grafenin termal kimyasal buhar biriktirme yöntemiyle Ni substrat kullanılarak üretilmesi karmaşık bir süreçtir. Bilim insanları Cu substrat üzerine termal kimyasal buhar biriktirme yönteminin daha avantajlı olduğunu ortaya koymuştur. Karbonun Cu yapısında çözünme kapasitesi daha az olduğu için Cu üzerinde biriktirme işlemi kendi kendini limitleyen bir işlemdir. Cu üzerine termal kimyasal buhar biriktirme metodu ile üretilmiş grafenler yüksek kalitede ve üniform bir yapıya sahiptir. Plazma ile güçlendirilmiş kimyasal buhar biriktirme metodu grafen üretimi için kullanılan bir başka metottur. Termal kimyasal buhar biriktirme yönteminde yüksek sıcaklığın olumsuz sonuçlara yol açtığı keşfedildiğinde bu yöntem daha düşük sıcaklıklarda grafen üremi sağlayabilmek amacıyla geliştirilmiştir. Plazma ile güçlendirilmiş yöntemde sıcaklık 500 – 700 °C’ye kadar düşürülebilmektedir. Böylece hem enerji tasarrufu sağlanmakta hem de grafen kalitesi arttırılmaktadır. Bozunma reaksiyonları ve biriktirme işleminin daha düşük sıcaklıkta gerçekleşmesinin bir başka avantajı ise birçok farklı substrat seçeneğinin kullanılabilmesidir. Plazma ile güçlendirilmiş kimyasal buhar biriktirme yönteminde Si, W, Mo, Zr, Ti, Hf, Nb, Ta, Cr, 304 paslanmaz çelik, SiO2 ve Al2O3 gibi substratlar kullanılabilir. Böylece, üretilen grafen substrattan ayrılmadan farklı alanlarda yararlanılabilir. Bu yöntemde kullanılan plazma kaynakları radyo frekans (RF), mikrodalga ve elektromanyetik indükleme ile oluşturulmuş elektrik akımıdır. Ayrıca, plazma ile güçlendirilmiş yöntem vakum ortamında biriktirme yerine atmosferik basınç altında biriktirmeye de olanak sağlamaktadır. Böylece vakum ortam oluşturmak ve sabitlemek için kullanılan enerjiden de tasarruf sağlanabilir.

Burada açıklanan yöntemler grafen üretimi için geliştirilen ve araştırılan yöntemler arasında en çok öne çıkanlardır. Günümüzde, grafen üretimi hala ilerleme kaydedilmesi gereken yeniliklere açık bir araştırma alanı olduğu için hali hazırda geliştirilmiş yöntemlerin iyileştirilmesi ve inovatif yöntemlerin oluşturulması üzerine yapılan çalışmalar devam etmektedir. Grafen üretimi üzerinde yapılan çalışmalar grafenin büyük ölçekli üretimi için büyük önem taşır. Bu ilgi çekici nano malzemenin yaygın olarak kullanılabilmesi ve vaat ettiği potansiyelin kullanılabilmesi için grafenin seri üretimi oldukça önemlidir.

Grafen ve Dünya Piyasası

Grafenin İngiltere’de Keşfi

Tek atom kalınlığındaki eşsiz materyal grafenin keşfi uzun yıllara yayılmaktadır. Grafen yapısını 1859’da ilk kez betimleyen kişi ise çok katmanlı indirgenmiş grafit oksit üzerine çalışmalar yapan İngiliz kimyager Benjamin Collins Brodie olmuştur. Daha sonrasında farklı bilim insanları tarafından grafit katmanları üzerinde birçok çalışma yapılmış ve “grafen” terimi ilk kez 1987’de kullanılmıştır. Tek katmanlı grafenin farklı yüzeyler üzerinde izole edilmesi 1970li yıllarda başarılsa da bir atom kalınlığında saf grafen ancak 2004 yılında üretilebilmiştir. İngiltere’deki Manchester Üniversitesi’nde Andre Geim ve Konstantin Novoselov tarafından gerçekleştirilen bu değerli deney, 2010 yılında Nobel Fizik Ödülü’ne layık görülmüştür. Böylece, grafenin keşfi ve yalın üretiminin ilk merkezi İngiltere olmuştur.

Grafenin Amerika’da Kullanılması

Grafenin keşfinin ardından Amerika’daki araştırmacıların ve şirketlerin dünya piyasasına dahil olması fazla sürmemiştir. Uzay, havacılık ve savunma alanlarından birçok araştırma yürütülen Kuzey Amerika’da grafenin eşsiz özellikleri dikkat çekmiş, bu alanlarda kullanılması üzerine yoğunlaşan çalışmalar hız kazanmıştır. Elbette uzay, havacılık ve askeri alanlarda yapılan çalışmalardan çok daha farklı araştırma ve yatırımlar da görülmektedir. ABD’de ulusal bilim vakfı (National Science Foundation, NSF) ve NASA gibi birçok kurum grafen çalışmalarına destek verirken 2016 yılında uygulamaya giren Malzeme Genomu projesi de grafen çalışmalarına büyük bir fon ayırmıştır. NASA’nın solüsyonsuz bir teknikle üretilen Holey grafeni üzerine yaptığı çalışmalar Kuzey Amerika merkezli önemli gelişmelerden biridir. Devlet destekli çalışmaların yanı sıra, ABD’de bulunan özel şirketler de grafen üretimi yapmaktadır. Kanada ve Meksika ise devlet destekli araştırmalarla grafen piyasasına katılmasa bile özel kuruluşlar, fonlar ve vakıfların desteği ile grafen dünyasında yerini almayı başarmıştır. Kuzey Amerika dünya grafen pazarının yaklaşık üçte birine sahiptir.

Grafenin Güney Kore’de Geliştirilmesi

Grafen piyasasında aktif olarak rol alan ülkelerden biri de Güney Kore’dir. Güney Kore’li şirketler ve akademik kuruluşlar yoğun Ar-Ge çalışmalarıyla çok sayıda patente imza atmış, grafen teknolojisinde gelişmelere öncü olmuştur. Dünyada en çok grafen patentine sahip kuruluşlardan olan Samsung, LG ve Kore İleri Bilimler ve Teknoloji Enstitüsü Güney Kore merkezlidir. Güney Kore’de grafenin gelişimine ülke yönetimin verdiği teşvikler ve şirketler arası anlaşmaların kurulmasına teşvik eden bir ortam yaratması büyük katkı sağlamıştır. Güney Kore’de grafen bazlı dokunmatik ekranlar, hafif ve yüksek performanslı pil teknolojileri, OLED ekranlar, süperkapasitörler, nanokompozit malzemeler, gaz hapsedici veya önleyici filmler ve elektromanyetik kalkanlar yürütülen çalışmaların merkezinde yer almaktadır. Bu çalışmalara ek olarak grafen bazlı su arıtma sistemleri gibi yenilikçi buluşlara da imza atılmıştır.

Grafenin Çin’de Üretilmesi

Grafenin araştırmaları ve seri üretimi konusunda önde gelen ülkelerden biri olan Çin, en çok grafen patentini elinde tutmaktadır. Çin devletinin, yeni malzeme teknolojilerine olan ilgisi ve bu konuda yapılan çalışmaları desteklemesi Çin’de yapılan grafen yatırımlarını büyük ölçüde artırmaktadır. Çin Ulusal Doğal Bilimler Vakfı, araştırma yapan kuruluşlara fon sağlamakta, grafen üretimi ve grafen uygulamalarını desteklemektedir. Grafenin seri üretimi ile ilgili önemli adım atan Çin’li firmalar, grafen teknolojisi bilimine büyük katkılar sağlamaktadır. 2018’de yayınlanan raporlara göre Çin’de 4,000’den fazla grafen üzerine çalışan şirket bulunmaktadır. Böylece Çin grafen piyasasının %22’sinden fazlasını elinde tutmaktadır. Diğer ülkelere kıyasla Çin’de üretimi yapılan grafen bazlı malzemeler daha ucuz alt segment ürünlerdir. Çin’li şirketler bu durumu değiştirmek için yüksek segment ürünler üzerinde de çalışmalar yapmaya başlamıştır. Çin’in grafen piyasasına sunduğu yenilikçi ürünler, uygulamalar ve seri üretim potansiyeli oldukça önemlidir.

Türkiye’de Grafen Üretimi ve Araştırmaları

Grafen Fiyatları

Türkiye’deki Grafen Üretimi ve Araştırmaları

Türkiye’de grafen üzerimi ve uygulamaları üzerine yapılan çalışmalar TÜBİTAK’ın 2013 yılında proje çağrısına çıkması ile hız kazanmaya başlamıştır.

Yenilenebilir ve alternatif enerji kaynaklarının geliştirilmesinde grafenin rolü üzerine çalışmalar yapan Sabancı Üniversitesi, dünyanın en büyük araştırma projelerinden biri olan Grafen Project’in Türkiye yürütücüsü konumundadır. Sabancı Üniversitesi Nanoteknoloji Araştırma ve Uygulama Merkezi araştırmacıları ve Inovent A.Ş ortaklığı ile 2013’te kurulan Nanografen firması ise kaliteli grafen üretimi ve üretilen grafenin savunma sanayii, havacılık ve enerji gibi alanlarda kullanılması üzerine çalışmalar yapan Nanografen ülkemizdeki grafen çalışmalarına büyük bir katkı sağlamaktadır.

Türkiye’de grafen üzerine çalışmalar yapan bir diğer şirket Grafen Kimya’dır. Ürettiği grafen bazlı boya ile oldukça dikkat çeken bu şirket, yabancı şirketlerden aldığı sermayelerle de çalışmalarına hız kazandırmıştır. Şirket, yüzeylerden sinyal giriş çıkışını engelleyen grafen bazlı boyalarının yanında, karbon nanotüp temelli fiber üretimi ve biyoplastik nanokompozit üretimi üzerine de çalışmalar yapmaktadır.

Nanografi’nin Grafen Üretimi

Türkiye’deki grafen sektörünün en önemli üyelerinden bir diğeri ise Ankara’da kurulmuş olan Nanografi firmasıdır. 2011 yılında çalışmalarına başlayan Nanografi, 2013 yılında ilk grafenin ürününü üretmeyi başarmıştır. Firma, grafen ve karbon nanotüp üretimi için geliştirip patent aldığı özel bir metot ile öne çıkmakta ve Türkiye’nin grafen üretimi alanındaki geleceği için umut kaynağı olmaktadır.

Sonuç

Grafen, malzeme biliminin en çok ilgisini çeken maddelerden biri olmayı başarmıştır. Günümüzün iki boyutlu en ince, en hafif ve en sağlam malzemesi olan grafen yüksek elektrik ve termal iletkenliği, optik şeffaflığı ve kimyasal özellikleri ile dikkat çekmektedir.

Hekzagonal karbon atomlarından oluşan saf grafenin yanı sıra grafen varyasyonları da bilim insanlarını ilgisini çekmekte ve grafen çalışmalarına konu olmaktadır. Bu grafen varyasyonları, grafen nanoplatelet, grafen plaka, grafen oksit ve indirgeniş grafen oksittir. Bu varyasyonlar, birden fazla grafen katmanından oluşabilir veya yapılarında oksitli bileşikler bulundurabilir. Bu nedenle, grafenden farklı özelliklere sahiptirler. Saf grafen üretme yolunda ortaya çıkmış olsaar da grafen varyasyonları da bugün kendilerine malzeme biliminde önemli bir yer edinmiş ve farklı kullanım alanlarını beraberinde getirmişlerdir.

Grafen başlıca, enerji depolama sistemlerinde, transistörlerde, yüksek termal ve elektrik iletkenlik gösteren kaplamalarda, mukavemet artırma uygulamalarında, sensörlerde ve süperkapasitörlerde kullanılmaktadır. Grafenin yaygın olarak kullanılmasının önündeki en büyük engel uygun seri üretim yöntemlerinin geliştirilmesidir. Başlıca grafen üretim yöntemleri top-down ve bottom-up yöntemleri olarak bilinmektedir. Bu yöntemler ve alt metotları birbirinden farklı avantaj ve dezavantajlar sahiptir ve değişik özelliklerde grafen üretimi sağlamaktadır. Fakat bu yöntemlerin düşük maliyetli seri üretime elverişli bir noktaya gelmesi için çalışmalar hala sürmektedir. Grafen araştırmalarında ve üretiminde başı çeken ülkeler, grafenin keşfine ev sahipliği yapan İngiltere, ABD, Kanada, Güney Kore, Çin ve bazı Avrupa ülkeleridir. Türkiye ise grafen sektörüne henüz yeni giriş yapmaktadır.

Daha fazlası için blog yazılarımızı buradan inceleyebilirsiniz.

Referanslar

- 1.Jiménez-Suárez, A., & Prolongo, S. G. (2020). Graphene nanoplatelets.

- 2.Raslan, A., del Burgo, L. S., Ciriza, J., & Pedraz, J. L. (2020). Graphene oxide and reduced graphene oxide-based scaffolds in regenerative medicine. International Journal of Pharmaceutics, 119226.

- 3.Singh, R. K., Kumar, R., & Singh, D. P. (2016). Graphene oxide: strategies for synthesis, reduction and frontier applications. RSC advances, 6(69), 64993-65011.

- 4.Pirzado, A. A., Le Normand, F., Romero, T., Paszkiewicz, S., Papaefthimiou, V., Ihiawakrim, D., & Janowska, I. (2019). Few-layer graphene from mechanical exfoliation of graphite-based materials: structure-dependent characteristics. ChemEngineering, 3(2), 37.

- 5.Adetayo, A., & Runsewe, D. (2019). Synthesis and fabrication of graphene and graphene oxide: a review. Open journal of composite materials, 9(02), 207.

- 6.Nieto, A., Bisht, A., Lahiri, D., Zhang, C., & Agarwal, A. (2017). Graphene reinforced metal and ceramic matrix composites: a review. International Materials Reviews, 62(5), 241-302.

- 7.Choi, W., Lahiri, I., Seelaboyina, R., & Kang, Y. S. (2010). Synthesis of graphene and its applications: a review. Critical Reviews in Solid State and Materials Sciences, 35(1), 52-71.

- 8.Huang, P., Li, Y., Yang, G., Li, Z. X., Li, Y. Q., Hu, N., ... & Novoselov, K. S. (2020). Graphene film for thermal management: A review. Nano Materials Science.

Recent Posts

-

7075 ve 6061 Alüminyum Alaşımları Arasındaki Farklar Nelerdir?

7075 alüminyum alaşımı ile 6061 alüminyum alaşımını karşılaştırırken, bu malzemelerin farklı özellik …5th Apr 2024 -

Demir-Hava Pilleri Hakkında Her Şey

Demir-hava pilleri, enerji depolama alanında önemli bir yenilik olarak öne çıkmaktadır ve geleneksel …29th Mar 2024 -

İki Boyutlu Malzemelere Yenilikçi Bir Bakış

Malzeme biliminde iki boyutlu (2D) malzemelerin keşfi, bilimsel araştırma ile teknolojik gelişmeler …22nd Mar 2024